Особенности разработки логистической концепции РЦ

Автор: Долганов Кирилл Борисович, аспирант кафедры « Подъемно-транспортные системы», МГТУ имени Н.Э.Баумана, Зуев Вячеслав Александрович, к.т.н., доцент кафедры « Подъемно-транспортные системы», МГТУ имени Н.Э.Баумана

Аннотация

Подробное описание создания логистической концепции распределительного центра крупной торговой компании поставляющей продукты питания в сетевые и розничные структуры города при наличии существенной неопределенности исходных данных.

Ключевые слова: логистическая концепция, неопределенность исходных данных, база данных, пятно застройки, грузопотоки, складская технология, человеко машиные ресурсы, фронтальные стеллажи, тара, зона пикинга.

В данной статье представлены оригинальные подходы к решению практической задачи, которые могут иметь достаточно широкое применение.

Постановка задачи: необходимо разработать догистическую концецию единого распределительного центра компании, занимающейся поставками продуктов питания (практически всех товарных групп: от товаров глубокой заморозки до алкоголных напитков) в сетевые структуры и центры розичной торговли крупного города.

Должны быть определены: максимальное пятно застройки, способы и объемы хранения,типы техники и минимальные человеко-машинные ресурсы, способные обеспечить переработку заданных входных, внутренних и выходных грузопотоков.

Следует разработать: эффективную складскую технологию для штучного набора заказов для нескольких сотен клиентов.

Задачи, изложенные в первом и втором пункте, предельно понятны. Но для их решения нужна полная информация о товаре (порядка десяти тысяч наименований), включая режимы хранения, массовые и габаритные характеристики упаковок и посталяемых паллет, о структуре заказов клиентов (как по количеству артикулов, так и по отпускаемому количеству единиц), о пиковых значениях грузопотоков и многое другое. Короче говоря, необходима подробная и достоверная база данных. Кстати, это также довольно стандартное и естественное требование со стороны Исполнителя. Но получить такую базу оказывается на практике совсем непросто. В данном конкретном случае это можно обяснить тем. что:

1) Исторически сложилось так, что компания в своей структуре имеет несколько крупных подразделений со своими администрциями, системами учета, налаженными отношенями с поставщиками и клиентами и т.п.

2) Ни на одном подразделении компании не была внедрена современная система оперативного управления (WMS), в которой должны быть обязательно прописаны требования, изложенные выше.

3) Квалификация программистов восех подразделениях разная. Кроме того, эти специалисты не могли понять, зачем нужна запрашиваемая информация.

В результате мы получили много миллионов цифр, которые полностью нельзя использовать.

Руководство компании приняло решение об организации и строительстве единого складского комплекса (распределительного центра), в котором будет функционировать WMS, и значительно повышен уровень механизации всех складских технологических процессов.

Итак, к началу разработки логистической концепции мы не имели: габаритных размеров склада, его месторасположения на участке земли (неправильной формы и со значительными перепадами высоты поверхности), строительной сетки колонн, массовых и габаритных характеристик поступающих товаров!

Однако,задачу удалось решить.

1-й этап. Максимизация пятна застройки.

С учетом требований нормативных документов и необходимого пространства для совершения маневров большегрузного транспорта на выделенном участке земли удалось разместить задание следующей формы (см. рис. 1). При этом учитывалась еще возможность развития, то есть использование свободных площадей.

Рис.1 Максимизация пятна застройки

2-й этап. Согласование строительной сетки колонн.

После определения максимально возможной площади склада была определена сетка строительных колон, которая с учетом местных условий давала бы наиболее экономичное строительное решение. Очевидно, что при выборе сетки необходимо предусматривать максималное использование объема склада при организации зон высотного хранения. Так как, если колонна будет проходить сквозь стеллажи, а еще хуже сквозь холодильные/морозилные камеры, то будет не только уменьшение рабочего пространства, а еще и значителное удорожание всего сооружения.

3-й этап. Определение площадей и размещение функционалных зон, выбор и расстановка стеллажей.

Набор функциональных зон зависит от технологии обработки грузопотоков, но в любом случае в него будут входить зоны: приемки/отгрузки, хранения, многофункциональные буферные, отбора и консолидации заказов. При выборе типов стеллажей всегда следует обращать внимание на объем поставок каждого артикула товаров, его оборачиваемость и сезонность. Последний фактор очень важен, так как он подразумевает замещение одних товаров другими в течение года. При этом оборачиваемость товаров будет также меняться. Следовательно, для распределительного центра наиболее подходит фронтальный тип стеллажей, обеспечивающий прямой доступ к любому грузу и организацию отбора с первого яруса. С учетом вышеизложенного была произведена расстановка стеллажей с шириной прохода около 3,2м (широкопроходная технология с использованием ричтраков). В данном конкретном случае мы уже имели площадь склада и предоставленные данные о пиковых величинах грузопотоков. То есть особых проблем с выполнением этого этапа не возникло.

4-й этап. Разработка складской технологии и определение рациональных человеко-машинных ресурсов.

Совершенно очевидно, что для определения человеко-машинных ресурсов необходимо провести вычислительные эксперименты на имитационной модели. А получить для нее функции распределения по частоте обращения к различным участкам стеллажей, время перемещения отбора, укладки в упаковочную тару и т.д. при тысячах наименованиях для сотен клиентов с учетом сезонности – это уже реальная проблема (при миниуме фактической информации).

Ход рассуждений.

1) Попытка найти подобие в структуре заказов: связь количества наименований товара с массой отгрузки.

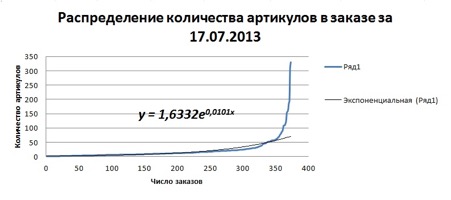

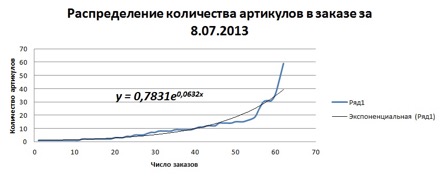

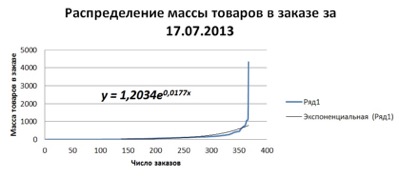

Была проделана огромная работа, часть результатов показана на рисунках 2,3,4,5.

Рис.2 Распределение количества артикулов в заказе от 17.07.13

Рис.3 Распределение количества артикулов в заказе от 08.07.13

Рис.4 Распределение массы товаров в заказе от 17.07.13

Рис.5 Распределение массы товаров в заказе от 08.07.13

Как видно из этих графиков существует очень слабая корреляция между массой собранного заказа и количеством наименований товаров. Было обработано достаточное количество товарно-транспортных накладных за разные дни, чтобы сделать вывод о том, что сама структура заказов даже для каждого из постоянных клиентов во всех подразделения компании меняется каждый день.

Таким образом, идея найти какое-то подобие отпала и данных по другим важным характеристикам (размеры и масса упаковки) получить от Заказчика нельзя. А для решения поставленной задачи необходимо расчитать длину фронта отбора разработать соответсвующую технологию.

2) Анализ характеристик стеллажных конструкций при организации зоны пикикга. Создание рабочей гипотезы

Следующая идея оказалась более продуктивной и позволила ликвидировать неопределенность исходных данных.

Заказчик собрался на новом распределительном центре использовать только европаллеты: 1 тип вместо применяемых в настоящее время 3-х. При хранении товара по укрупненным группам (например, напитки, бакалея и т.п.) можно предположить, что отбор товара будет, в основном, производится с первого яруса стеллажей, где группа находится на хранении. Газированная вода, пиво и соки, как правило, отпускаются большими партиями (упаковками), то есть отбор можно осуществлять напосредственно с паллет. Таким образом, имея длину стеллажей и размер палеты, можно опеделить количество палет на первом ярусе. Было установлено, что в этой зоне склада (зоне пикинга) помещаются 558 паллет, что значительно превосходит количество артикулов. То есть комплектацией заказов из этих типов товаров решена.

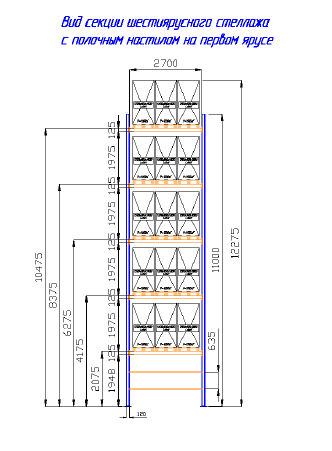

Для отбора товаров групп: Бакалея, Чай, Кофе, Кондитерские изделия, Детские питание, Консервы; на первом ярусе стеллажей предусмотрено три уровня полочного настила. Данная зона высотного хранения состоит из тринадцати рядов стеллажей по шестнадцать секций каждый. Длина одной секции составляет 2,7 м, как показано на Рис. 6.

Рис. 6. Секция шестиярусного паллетного стеллажа с полочным настилом

Таким образом, суммарная длина полочного настила составляет 13х2,7х16х3=1685 м, где 13 – это количество рядов стеллажей в данной зоне хранения, 2,7м – ширина одной секции стеллажа, 16 – количество секций в одном стеллажном ряду, 3 – количество полок в секции. Приняв, что габариты средней коробки, из которой может производиться отбор товара с полки равны 0,3х0,4х0,2=0,024 м3, и оговорив, что коробка на полке будет сориентирована стороной 0,4 м вглубь стеллажа (это позволит производить хранение в два ряда) можно рассчитать количество коробок, которые можно разместить на всей длине полок. Оно будет составлять 1685/0,3=5600коробок в первом ряду (где 1685м – общая длина полочного настила, а 0,3м – ширина коробки), и, соответственно, столько же во втором ряду (всего 11200 коробок). Исходя из анализа исходных данных, количество артикулов, которые планируется разместить в рассматриваемой зоне хранения равно 4036. Из приведенных соотношений можно заключить, что количество артикулов меньше, чем количество коробок в первом ряду на полочном настиле, следовательно, каждый артикул может быть представлен в зоне пикинга – на первом ярусе паллетных стеллажей.

Для того чтобы определить частоту пополнения области пикинга в зоне хранения товаров на паллетных стеллажах с полочным настилом следует воспользоваться следующим приближенным расчетом. Определяется суммарный выходной грузопоток. Зная его величину и среднюю массу одной коробки с товаром, находящейся на полочном настиле в зоне отбора можно ориентировочно вычислить количество коробок, товары из которых полностью отгружаются за одну рабочую смену (коробки опустошаются). Для определения веса одной коробки приматся плотность находящегося в ней товара равной 1000 кг/м3. Такое предположение даст некоторую погрешность, но она пойдет в расчетный запас, так как в основном плотность отгружаемых товаров больше плотности воды. А следовательно, это допущение завысит количество отгружаемых коробок, и будет рассмотрен наиболее критичный из возможных вариантов. Итак, объем одной коробки равен 0,024 м3, плотность товара в коробке 1000 кг/м3, тогда масса одной коробки будет равна 0,024х1000=24 кг. Суммарный дневной выходной грузопоток составляет 265т, если вычесть из него средний дневной грузопоток товаров группы «Газированная вода», так как они не хранятся в рассматриваемой зоне, получим 265-75=190т.

Тогда количество опустошенных за смену коробок равняется 190’000/24=7917 штук (где 190’000кг =190т – это суммарный дневной выходной грузопоток, а 24кг – средняя масса одной коробки), при этом суммарное количество коробок на полочном настиле 11200. Следовательно, запаса коробок на стеллажах хватит на одну смену отгрузки, и процесс пополнения зоны пикинга вполне может происходить, не пересекаясь с прочими технологическими процессами склада. Таким образом, пополнять зоны отбора можно после завершения всех отгрузочных работ, когда все необходимые для этого ресурсы склада не заняты.

Определение ресурсов склада (выходной грузопоток)

Имитационная модель позволяет отобразить процессы пикинга, консолидации и отгрузки товаров со склада. Основная задача, ради решения которой строилась данная модель, это определение количества складских ресурсов, необходимого для нормального функционирования склада. Причем, под нормальным функционированием, в данном случае, следует понимать следующее: должна быть обеспечена своевременная отгрузка требуемого количества автомобилей за одну рабочую смену. Исходя из расчетных данных, число автомобилей составляет 180. Однако различные комбинации количества задействованных ресурсов, а также варьирование времени выполнения тех или иных технологических операций дают сильно отличающиеся друг от друга результаты. Для выявления наиболее рационального, рекомендуемого количества ресурсов потребовалось провести дополнительный анализ соотношений упомянутых факторов.

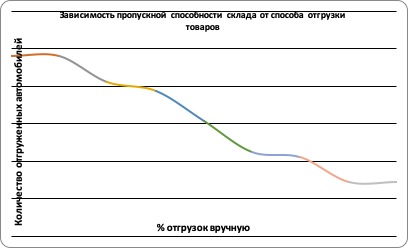

Во-первых, использование паллетных транспортеров при отгрузке товаров в автомобиль позволяет заметно сократить время на выполнение данной операции, по сравнению с отгрузкой товара вручную. В таблице 1 представлены данные, полученные в результате проведения вычислительных экспериментов. Они наглядно иллюстрируют зависимость пропускной способности склада на отгрузку (т.е. количество отгруженных автомобилей) от процентного соотношения между числом отгрузок, произведенных вручную и паллетными транспортерами. График описанной зависимости, построенный по полученным данным можно видеть на рисунке 7.

| % отгрузок вручную | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

| количество отгруженных автомобилей | 240 | 240 | 205 | 193 | 153 | 112 | 105 | 72 | 72 |

Табл. 1. Зависимость пропускной способности склада способа отгрузки

Рис. 7. График зависимости пропускной способности склада от способа отгрузки товаров

Очевидно, что при росте количества отгрузок вручную, пропускная способность склада на отгрузку заметно падает, а при превышении 40 % отгрузок товара вручную количество отгруженных автомобилей и вовсе перестает удовлетворять поставленным условиям (180 автомобилей в смену).

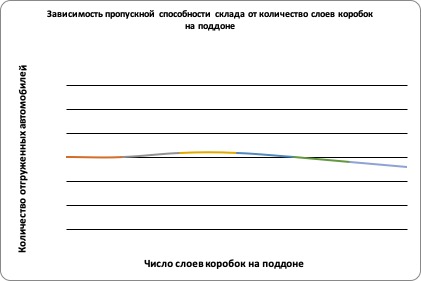

Во-вторых, технологический процесс консолидации товаров предполагает, что оператор паллетного транспортера, вернувшийся после пикинга к зоне отгрузки дока будет раскладывать отобранные товары по заранее подготовленным пустым коробкам. Эти коробки должны быть принесены рабочим из зоны хранения оборотной тары и поставлены на пустые паллеты в зоне отгрузки. Очевидно, что занятость рабочего будет зависеть от количества слоев коробок, которые разместятся на паллете. Чем крупнее заказ, тем больше для него понадобится свободного места, а, следовательно, и больше слоев коробок. Поэтому, были проведены вычислительные эксперименты для определения зависимости пропускной способности склада на отгрузку, а также занятости грузчиков от количества слоев коробок на паллете. Результаты вычислений приведены в таблице 2, а графики, иллюстрирующие данныезависимости, представлены на рисунках 8 и 9.

| количество слоев коробок на паллете | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| количество отгруженных автомобилей | 235 | 235 | 236 | 236 | 235 | 234 | 233 |

| занятость грузчиков | 0,71 | 0,74 | 0,76 | 0,81 | 0,83 | 0,85 | 0,89 |

Табл. 2. Зависимость пропускной способности склада на отгрузку и занятости грузчиков от количества слоев коробок на паллете

Рис. 8. График зависимости пропускной способности склада на отгрузку от количества слоев коробок на паллете

Рис. 9. График зависимости занятости грузчиков от количества слоев коробок на паллете

Из графиков видно, что пропускная способность остается приблизительно постоянной. Однако, при увеличении количества рядов, возрастает занятость грузчиков.

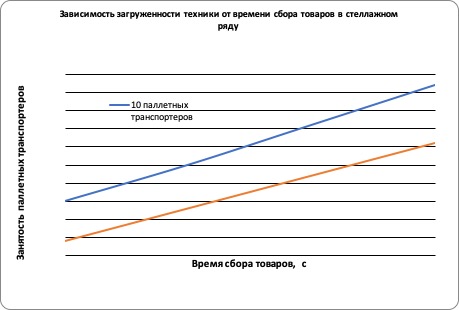

Также очень важным критерием, влияющим на пропускную способность склада, является время сбора товаров в стеллажном ряду оператором паллетного транспортера. Действительно, время, за которое происходит перемещение техники от дока к ряду отбора и обратно задается строго в зависимости от скорости передвижения данного вида техники. А вот время отбора товаров может варьироваться в зависимости от опыта работника. Общее же время сбора всех заказов не может не зависеть от количества единиц техники (паллетных транспортеров в данном случае). Как и в предыдущих пунктах, для выявления описанных соотношений потребовалось проведение вычислительного эксперимента, результаты которого отображены в таблице 3 и на рисунках 10,11.

| время сбора товара в стеллажном ряду, с | 100 | 150 | 200 | 250 |

| 10 паллетных транспортеров | ||||

| загруженность техники | 0,65 | 0,75 | 0,86 | 0,97 |

| количество отгруженных автомобилей | 240 | 239 | 236 | 217 |

| 12 паллетных транспортеров | ||||

| загруженность техники | 0,54 | 0,63 | 0,72 | 0,81 |

| количество отгруженных автомобилей | 240 | 240 | 239 | 237 |

Табл. 3. Зависимость пропускной способности склада и занятость паллетных транспортеров от времени сбора товаров в ряду

Рис. 10. График зависимости пропускной способности склада от времени сбора товаров с первого ряда полок стеллажей

Рис. 11. График зависимости занятости паллетных транспортеров от времени сбора товаров с первого ряда полок стеллажей

Данные графики построены для двух различных случаев: когда количество паллетных транспортеров на складе составляет 10 единиц и 12 единиц. При выборе рационального варианта распределения ресурсов и времени отбора следует принять во внимание, что рекомендуемая занятость складской техники (такой как паллетные транспортеры) составляет 75-80%.

Итак, проанализировав все перечисленные случаи комбинаций количества задействованных ресурсов, а также варьирования времени выполнения тех или иных технологических операций, удалось выделить наиболее приемлемый вариант, который и был принят за основную модель.

Таким образом, нам удалось решить поставленную задачу!

СПИСОК ЛИТЕРАТУРЫ

- Зуев В.А. Влияние оборачиваемости товаров на размеры функциональных зон универсального склада. // Механизация строительства, 2013, №6. С.17-21.

- Зуев В.А., Зуева М.В. Определение ресурсов систем, обеспечивающих заданные временные пороги обслуживания. // Механизация строительства, 2013, №7. С.57-60.

- Зуев В.А. Разработка логистических систем складов и производств. // Подъемно-транспортное дело, 2012, №2. С.7-10.

- Зуев В.А. Концепция – основа успешного функционирования склада (направления, примеры разработок, особенности, проблемы). // Конъюнктура товарных рынков, 2008, №3. С.56-60.